Download Value Stream Mapping Vorlage (auf’s Bild klicken)

In vielen Betrieben kennt jeder seine Abteilung, seine Maschine und seinen Prozess.

Aber kaum jemand kennt den gesamten Weg, den ein Produkt nimmt – vom Auftrag bis zur Lieferung.

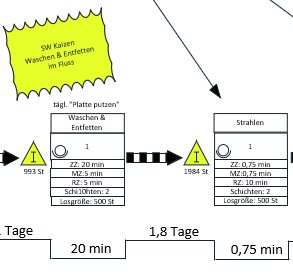

Genau das macht die Wertstromanalyse sichtbar.

Der Begriff kommt aus dem Englischen: Value Stream Mapping.

Es bedeutet, den „Wertstrom“ – also den Fluss aller wertschöpfenden und nicht-wertschöpfenden Schritte – auf einer Seite abzubilden.

Das klingt einfach, ist aber in der Praxis oft ein Augenöffner.

Was ist der Wertstrom überhaupt?

Der Wertstrom ist die Summe aller Schritte, die ein Produkt durchläuft.

Vom Rohmaterial über Bearbeitung, Montage, Prüfung, Verpackung bis zum Versand.

Dazwischen: Transporte, Bestände, Wartezeiten und Informationswege.

All das zusammen ergibt die tatsächliche Durchlaufzeit.

Und genau die macht die Wertstromanalyse sichtbar – grafisch, verständlich und mit klaren Symbolen.

Warum ist Value Stream Mapping so hilfreich?

Weil man nur verbessern kann, was man wirklich sieht.

Viele Unternehmen optimieren einzelne Maschinen oder Montageinseln – aber der Fluss dazwischen bleibt unbeachtet.

Erst die Wertstromanalyse zeigt, wo Engpässe entstehen, wo Material liegen bleibt oder Informationen versanden.

Typische Ziele sind:

- Durchlaufzeiten verkürzen

- Bestände reduzieren

- Engpässe erkennen

- Informationsfluss verbessern

- Verantwortlichkeiten klären

- Produktivität steigern

- Kosten senken

Das Ergebnis ist immer gleich: mehr Transparenz, mehr Fluss und in Summe mehr Ruhe im System.

Schritt für Schritt zum Wertstrom

1. Eine Produktfamilie auswählen.

Nicht das ganze Werk, sondern eine typische Produktlinie.

So bleibt die Analyse überschaubar und praxisnah.

2. Kundenbedarf verstehen.

Wie viel verlangt der Kunde pro Jahr?

Daraus ergibt sich die sogenannte Taktzeit – also der Rhythmus, in dem Produkte gefertigt werden müssen, um die Nachfrage zu erfüllen.

3. Den Ist-Zustand erfassen.

Jetzt geht das Team an den Ort des Geschehens –> @Gemba.

Dort werden u.a. Prozesszeiten, Rüstzeiten, Bestände, Transportwege und Informationsflüsse, etc. aufgenommen.

Alles wird auf einer Seite skizziert – mit Pfeilen, Symbolen und Zahlen.

4. Verschwendungen sichtbar machen.

Lean unterscheidet sieben Arten von Verschwendung: Überproduktion, Wartezeit, unnötige Bewegung, Fehler / Ausschuss, falsche Bestände, unnötiger Transport und Überbearbeitung.

Im Wertstromplan werden sie sichtbar gemacht und man erkennt auf einen Blick, wo der Fluss stockt und Potential zu heben ist.

5. Den Soll-Wertstrom entwerfen.

Hier wird überlegt, wie der ideale Ablauf aussehen soll.

Kleinere Lose, klare Steuerung, Fließfertigung statt Insellösungen und keine Verschwendungen.

Pull-Systeme wie z.B. Kanban sorgen dafür, dass produziert wird, was der nächste Prozess tatsächlich benötigt – nicht, was die Planung vorgibt. Kaizen Workshops wie z.B. SMED (Single Minute Exchange of Dies – Rüsten im einstelligen Minutenbereich) reduzieren Engpässe und verkürzen die Durchlaufzeit.

6. Einen Umsetzungsplan ableiten.

Aus der Analyse entsteht ein konkreter Aktionsplan mit Verantwortlichkeiten, Terminen und Prioritäten. Eine Roadmap zum Erfolg.

Was dabei entsteht

Nach einer Wertstromanalyse liegt kein theoretisches Dokument vor, sondern ein echtes Arbeitswerkzeug.

Man erkennt sofort, wo Zeit verloren geht, wo Material wartet und wie Informationen fließen.

Und genau daraus lässt sich ableiten, welche Maßnahmen wirklich Wirkung zeigen.

Für Führungskräfte schafft das Klarheit, sie zeigt Verschwendungen auf und leitet eine Roadmap zur Optimierung ab.

Für Teams schafft es Orientierung.

Für das Unternehmen schafft es Fluss, senkt die Kosten und erhöht die Flexibilität.

Fazit

Wertstromanalyse ist wie ein Röntgenbild des Unternehmens.

Sie zeigt, was wirklich passiert und nicht, was man glaubt, dass passiert.

Gemeinsam betrachtet, verstanden und umgesetzt, wird daraus der Startpunkt für eine nachhaltige Lean-Transformation.

Denn wer seinen Wertstrom versteht, kann ihn gestalten.

Und wer ihn gestaltet, bringt Bewegung in sein ganzes Unternehmen.

Neugierig geworden? Dann buchen Sie einen unverbindlichen Termin.